クラシックロックドリルの世界

番外編⑥ 空圧さく岩機のロッド・ビット-⑵

⑴鋼製ロッド

大正4年、大正天皇の御即位礼の大嘗祭にあわせて11月16日に足尾銅山は全山休業となり臨時山神祭が行われました。

余興として芝居、大神楽、相撲、演芸などが催されましたが、通洞では鑿と石刀(セットウ)による競争堀が行われました。

各飯場代表の抗夫26名、見習い抗夫13名が制限時間30分で掘鑿深さを競いました。

記録は

| |

1位 |

2位 |

3位 |

| 抗夫部門 |

一尺二寸二分(約37㎝) |

一尺一寸三分(約34cm) |

一尺五分(約32cm) |

| 見習い抗夫部門 |

九寸五分(約29cm) |

八寸五分(約26cm) |

六寸七分(約20cm) |

競技会という特殊な条件ですが、足尾銅山(硬岩)での手掘りは1分で約1cmのせん孔速度であったことがわかります。(引用:「鉱夫の友」第32号)

抗夫のロッド打撃数は1分間当たり70回~75回が標準とされました。

さて、足尾銅山では明治18年にシュラム式さく岩機を導入したのを皮切りに各種の外国製さく岩機を購入しました。

当時のさく岩機はピストンロッド式という構造のため1分間当たりの打撃数は400回~500回程度でせん孔速度は次の通りでした。

| さく岩機形式 |

1分当たりせん孔深さ |

テスト時期 |

| ライナー5C |

6cm |

明治41年(1908年)8月 |

| サージェントB24 |

3.6cm |

明治41年(1908年)8月 |

(引用「ASDニュース」第6号)

その後,さく岩機の構造がハンマーピストン式となると性能は大きく向上し、1分間当たりの打撃数は1500回を超えてせん孔速度は30cm/分以上となりましたが、せん孔速度の上昇に合わせて「番外編④ 空圧さく岩機のロッド・ビット-⑴」でも説明したように炭素鋼製焼入れロッド(タガネ)は摩耗が問題となりました。

特にロッド(タガネ)刃部の外周摩耗によりロッド外径が径小(ゲージロス)になる事が問題となりました。

| 鋼材 |

岩質 |

外径の摩耗(せん孔1m当り) |

注記 |

| 高炭素クローム鋼 |

硅岩 |

約1.6㎜ |

足尾銅山 W7ドリフタ |

| 高炭素クローム鋼 |

石英粗面岩 |

約0.6㎜ |

足尾銅山 W7ドリフタ |

| 普通鋼 |

安山岩 |

約0.5㎜ |

一文字刃 |

| 普通鋼 |

石英を含む硬質粘板岩 |

約7㎜ |

一文字刃 |

ロッド外径摩耗(ゲージロス)対策として長さと太さを変えたロッドを用意する方法が取られましたが、岩質によってはせん孔1本で使用不可能になるため大量のロッドを準備する必要がありました。

戦前に刃先部分だけを交換するデタッチャブルビットが開発されましたが、高価になる事から終戦まで軍用以外で使用されることはありませんでした。

⑵タングステンカーバイド(超硬)ロッドの実用化

1930年代にドイツで発明されたドリル刃先にタングステンカーバイド(超硬)を使用するロッドが戦後アメリカを通して日本に紹介されました。

超硬の刃先はデタッチャブルビットまたはロッドに直接埋め込むインサートロッドとして利用されました。

超硬ロッドは炭素鋼より摩耗に強く、摩耗量は1/500以下の性能を示しました。

| 鋼材 |

外径の摩耗(穿孔1m当り) |

倍率 |

| 岩質 |

緑泥片岩 |

|

| 炭素鋼 |

6.0㎜ |

| 超硬 |

0.0085㎜ |

1.4/1000 |

| |

| 岩質 |

珪石 |

|

| 炭素鋼 |

150㎜ |

| 超硬 |

0.48㎜ |

3.2/1000 |

超硬ロッドを使用すれば孔径の減少が抑えられますのでロッドを交換することなく多数の孔をせん孔する事ができ、またせん孔速度も上昇させることができました。

足尾銅山では昭和23年から超硬ビットの使用研究を始め、昭和24年には全山での使用を実施し、更に外販を開始しました。

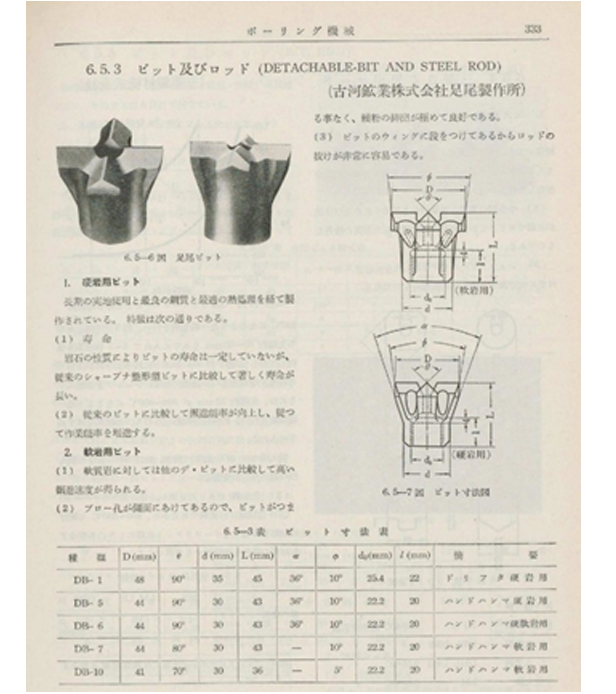

⑶デタッチャブルビット(取替ビット)

鋼製デタッチャブルビット

鋼製デタッチャブルビット

デタッチャブルビット(取替ビット)は1930年頃より米国で一番傷む刃先先端だけを特殊硬鋼を用いて工場生産し、摩耗すればこれを取り換えるという構想のもとに開発されましたが取付ネジの形状に苦労し、実用化は1937年頃でした。

その後取替ビットは刃先に超硬合金(タングステンカーバイド)を蝋付けする事により刃先の寿命が100倍以上になり、掘進速度、耐用孔長などが画期的に進歩しました。

日本では戦後住友電工、三菱鉱業、東京芝浦電気などで超硬製取替ビットが製作されるようになりました。

しかしネジ部で交換できる取替ビットは①ねじ部による打撃エネルギーのロス、②せん孔中に外れる という欠点があります。

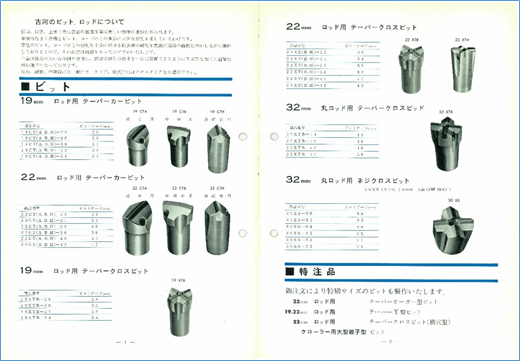

そこでデタッチャブルビットのうち、ネジ式結合ビットはドリフタなどの大型さく岩機を用いて、ロッドの継ぎ足しを行う大径長孔せん孔用に使用され、ロッド1本でせん孔する長さ3m未満のせん孔用にはビットとロッドをテーパーで篏合するテーパー式結合ビットが開発されました。

ビットとロッドは、せん孔中に軸方向に推力がかかりテーパ―でしっかりと結合するため外れる心配が無く、ネジ部からの発熱も無いため手持ちさく岩機用に広く使用されるようになりました。

古河のテーパービット

古河のテーパービット

テーパーロッド先端形状

テーパーロッド先端形状

テーパーで嵌めあったビットとロッド

テーパーで嵌めあったビットとロッド

⑷インサートロッド

一方、刃先の長寿命化に合わせて中空鋼の先端に直接タングステンカーバイト(超硬)を蝋付けしたインサートロッドも同時に開発されました、

インサートロッドは脱着部が無いため繰粉(岩石の葛)の排出が良好でビット、ロッドの脱着部の不具合が発生しない利点があります。

インサートロッドは手持ちさく岩機によるショートゲージせん孔に適していることから広く使用されました。(112D/312Dの記事参照)

現在はインサートロッドの生産は終了し、手持ちさく岩機用のビットはテーパービット、テーパーロッドのみとなっています。

次回はASC-5(チッパー)の予定です。

引用

「日本鉱業会誌」昭和25年3月号

「隧道掘進の合理的工法」昭和25年 鹿島建設

「日本建設機械要覧 1953年」日本建設機械化協会

「隧道の施工」佐藤周一郎 白亜書房 昭和29年