さく岩機(ドリフタ)はガイドレールに搭載してジャンボのブームに架装されます。しかし、当時の標準ブームは可動範囲が狭く、狭軌単線トンネル全断面(約30㎡)をカバーするには9ブーム(ドリフタ)が必要でした

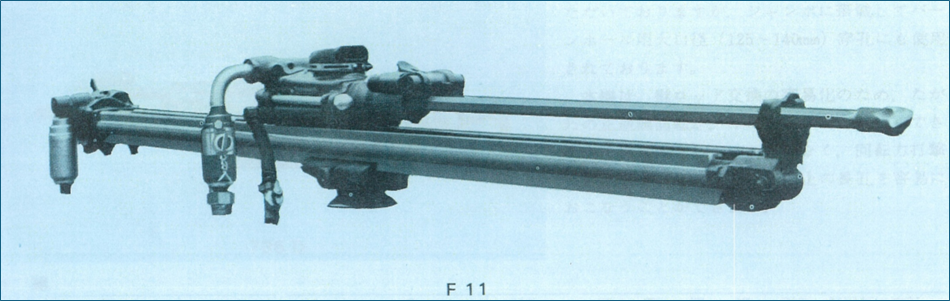

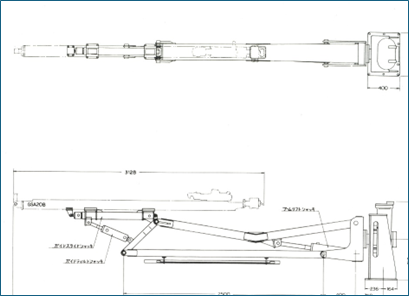

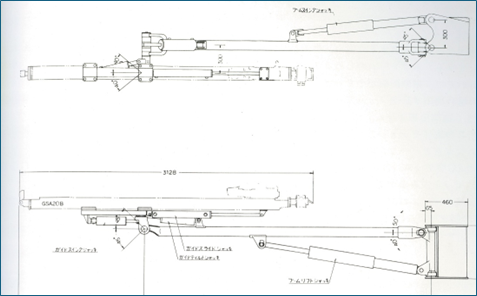

F11搭載ガイドレールを架装した当時の標準ブーム

F11搭載ガイドレールを架装した当時の標準ブーム

高度経済成長に入ると、多数の高速道路、新幹線、鉄道用トンネル工事が計画されました。これらは、短期での完成が求められ、例えば1967年に着工した山陽新幹線工事では、岡山-博多間400km間に、1,000m以上のトンネル47本を同時並行工事する必要がありました。

当時は高速道路、新幹線複線トンネルなど断面積80㎡を超える大断面を全断面施工する技術や設備が確立されていなかったため、工事の多くは先進底設導坑(4~6ブームジャンボ)→上半面(9ブームジャンボ)と施工されました。しかし、一現場で2台のジャンボを用いることから設備費、稼働費の削減が求められました。

底設導坑先進 上部半断面工法掘削順序図1)

底設導坑先進 上部半断面工法掘削順序図1)

人手不足も深刻で、下の表でわかるように、仕事量は3倍に伸びた一方で、人員は約1.5倍にとどまりました。そのため、工事現場の省人化・省力化は喫緊の課題でした。

表1 当時の建設業界労働力の状況

| 年 |

1961(昭和36)年 |

1970(昭和40)年 |

倍率 |

| 工事量 |

100% |

300% |

3.0倍 |

| 労働力 |

100% |

143% |

1.43倍 |

折しも、冶金技術の向上で22HEXロッドでφ32ロッドと同等の強度が確保できるようになったことから、爆薬の性能向上とあわせて、俄然ショートゲージさく孔(小孔径さく孔)が注目されるようになりました。

ショートゲージさく孔のメリットは、消耗品であるビット、ロッドの価格が安いこと、ダイナマイトの使用量が減ること、さく孔時の消費電力を抑えられることなどになります。

また、ブームの動きに制約があるため、ジャンボに搭載するドリフタの数はヘビードリフタもライトドリフタも変わりません。ここで経費削減のため、性能を向上させたライトドリフタをヘビードリフタの代わりに搭載するアイデアが生まれました。

古河はF10レッグドリルをライトドリフタに改造したF11を販売し、1970年前後の山陽新幹線トンネル工事用ジャンボで多数使用されました。

表2 ライトドリフタF11とヘビードリフタASD35の経済的得失点

| 新幹線上半面工事(断面積38㎡)(余裕率を見て試算) |

| 項目 |

ライトドリフタ |

得失 |

ヘビードリフタ |

得失 |

| 機種 |

F11 |

ー |

ASD35 |

ー |

| 使用ビット |

φ38 |

〇 |

φ48 |

△ |

| さく孔速度 |

360㎜/min |

△ |

600㎜/min |

〇 |

| 使用ロッド |

22HEXロッド |

〇 |

φ32丸ロッド |

△ |

| さく孔深さ |

2000㎜ |

ー |

2000㎜ |

ー |

| ブーム数 |

9 |

ー |

9 |

ー |

| さく孔サイクルタイム |

98min |

△ |

70min |

〇 |

| コンプレッサ必要馬力 |

500PS |

〇 |

600PS |

△ |

| 水タンク容量 |

4.0㎥ |

ー |

4.0㎥ |

ー |

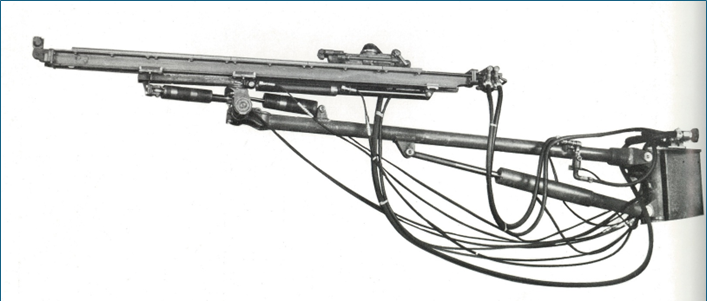

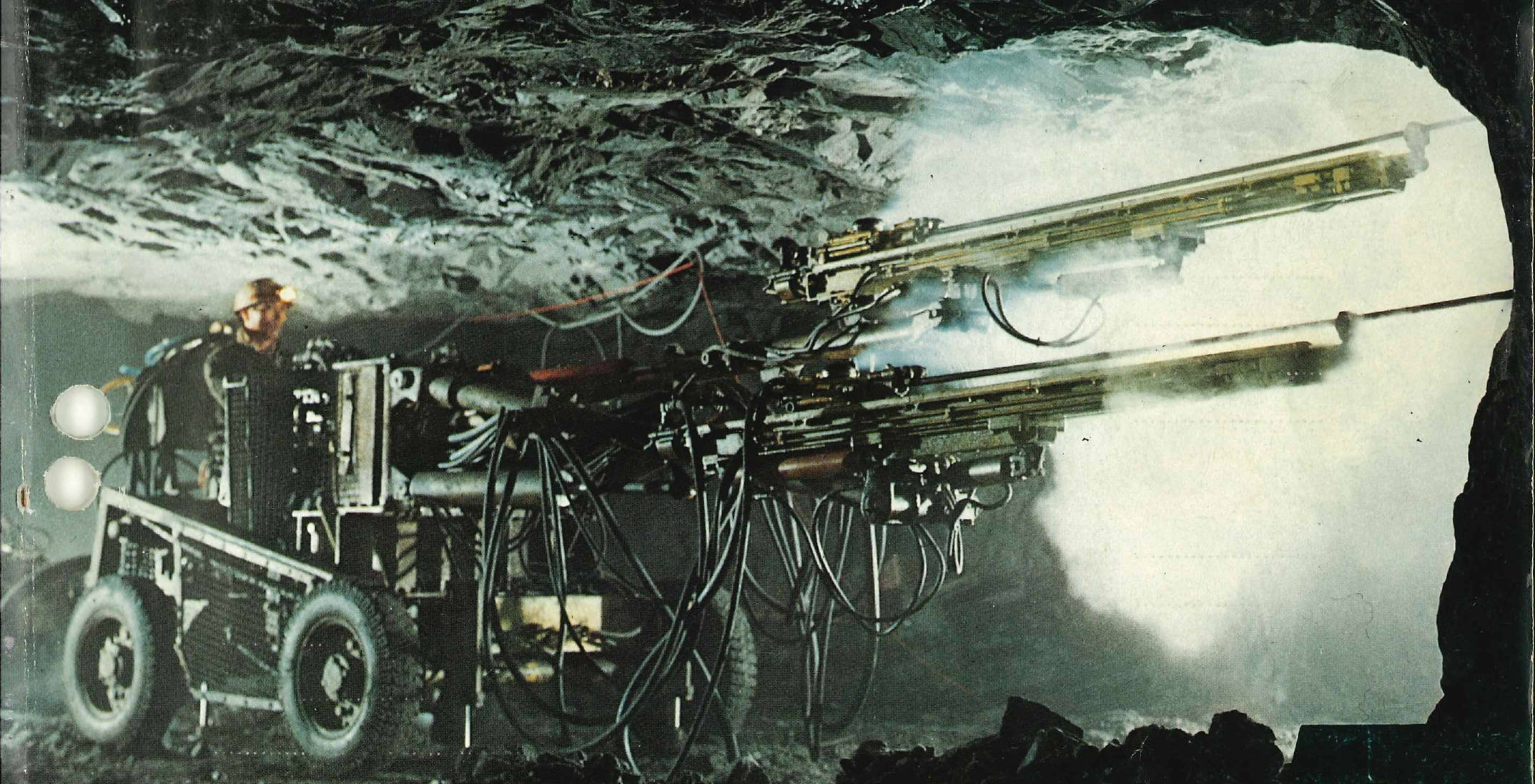

当時、日本の地下鉱山においても、貿易自由化の波が押し寄せ、省人化・省力化が求められました。それらの要望に応えるため、1968(昭和43)年、ワンマン・ツードリルを可能にした自走式2ブームドリルトラックが発売されました。エアモータ式4輪駆動により、レッグドリルやレール式ドリルジャンボよりも高い機動性を実現しました。

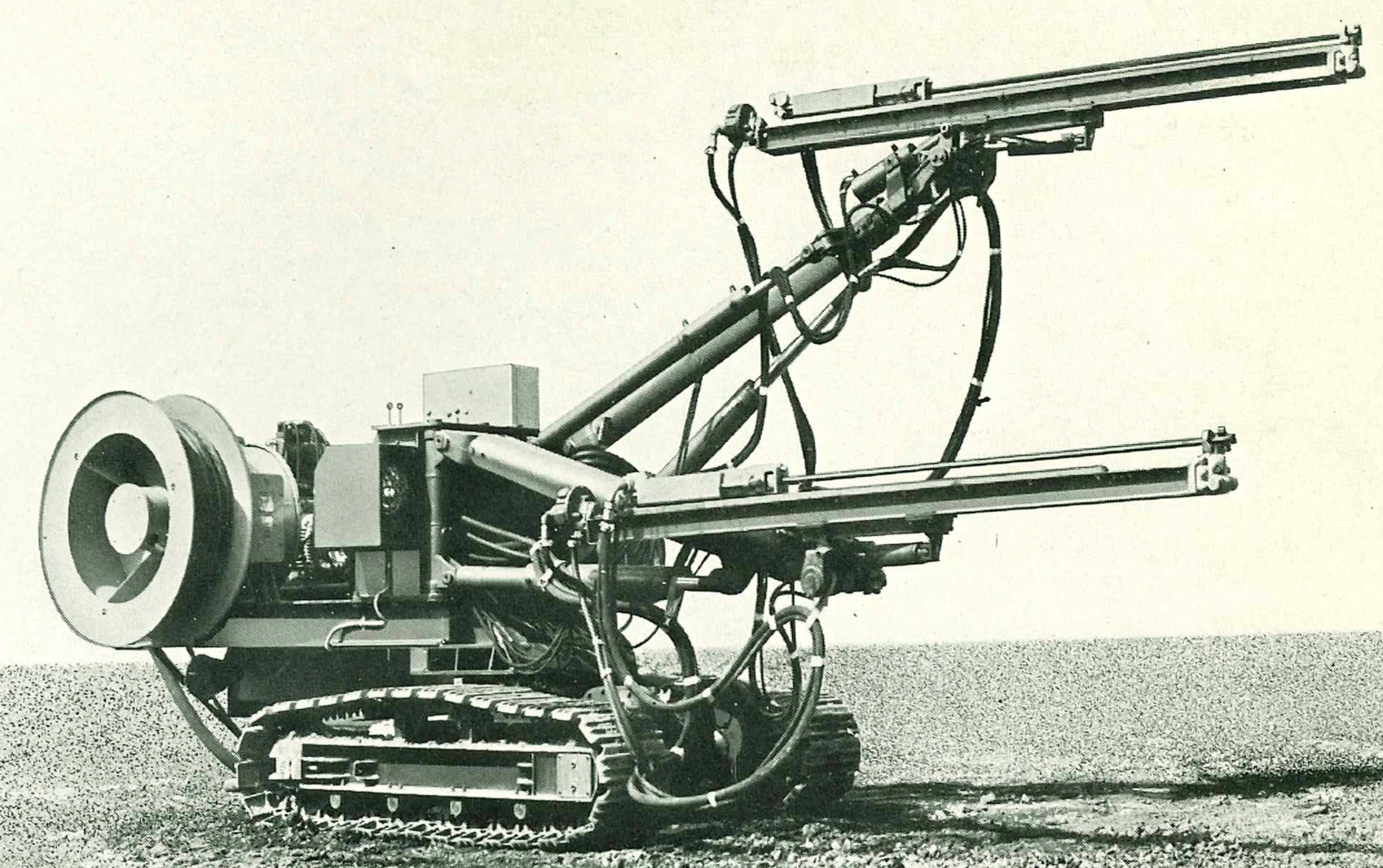

F11x2台搭載ドリルトラック2)

F11x2台搭載ドリルトラック2)

2.ドリルジャンボ用ブームの改良

トンネル掘削で最も作業時間を要するのは、ズリ(破砕岩)の積み込み・搬出です。

余計なズリの発生を抑えるために爆薬の持つ破壊エネルギーを制御することは、発破後の作業を容易にし、無駄な経費を防ぐだけでなく、保安上も大いに役立ちます。

このような発破制御を確実に実施するためには、さく孔精度を向上させ、さく孔の開始地点と終了地点(孔尻)を計画通りにさく孔しなくてはなりません。

現在の大型ブームは、電子センサーにより位置を判断し、コンピュータにより自動で位置制御を行いますが、当時の標準型ブームは稼働範囲の死角圏が広いだけでなく、位置決めを全てオペレーターの腕に頼るため、孔尻不揃いが起こり、過剰装薬や岩石の不完全破砕を引き起こしがちでした。

少しでもさく孔の死角圏を無くし孔尻を揃えるため、各種のブームが開発されました。

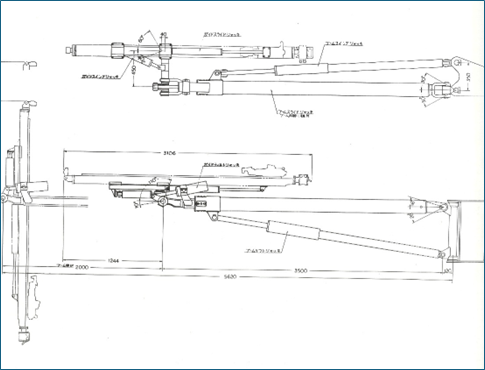

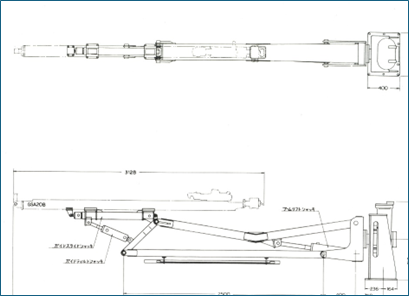

クロスオーバーブーム(左右へ大きく振ることが可能)

クロスオーバーブーム(左右へ大きく振ることが可能)

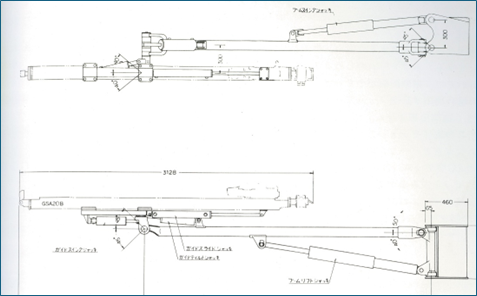

パンタグラフブーム

パンタグラフブーム

(ガイドレールが平行移動して、さく孔角度を揃えることが可能)

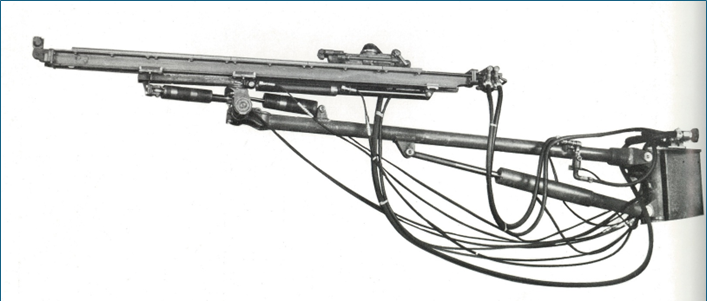

エクステンションブーム(ブームが伸縮するので広い範囲がさく孔可能)

エクステンションブーム(ブームが伸縮するので広い範囲がさく孔可能)

その他に、ブームが回転するロータリーブームなども開発されました。

特にエクステンション機能が付いた新型ブームは、可動範囲が拡大し、従来は9ブーム必要であったトンネル断面を6ブームでカバーできました。

ブーム(ドリフタ)の数が減れば操作する人員も減るので(9人→6人)人手不足対応と人件費削減が期待できました。

さらに、従来のφ38ロッド並みの強度を持つ25HEXロッドがドリフタ用として新しく開発され、これに対応した新型ヘビードリフタD95が開発されました。防音カバーに覆われたD95はスマートな外観から”新幹線型”と呼ばれました。

表3 ヘビードリフタの仕様比較

| 機種 |

F11 |

D95 |

| 重量 |

30.5kg |

90.0kg |

| シリンダ径 |

85㎜ |

95㎜ |

| ピストンストローク |

49㎜ |

90㎜ |

| バルブ形式 |

全自動バルブ |

全自動バルブ |

| 打撃数 |

2400bpm |

1500bpm |

| 空気消費量 |

4㎥ |

6.4㎥ |

表4 ライトドリフタF11とヘビードリフタD95の経済的得失点

| 新幹線上半面工事(断面積38㎡)(余裕を見て試算) |

| 項目 |

ライトドリフタ |

得失 |

ヘビードリフタ |

得失 |

| 機種 |

F11 |

ー |

D95 |

ー |

| 使用ロッド |

22HEXロッド |

〇 |

25HEXロッド |

△ |

使用ビット |

φ38 |

ー |

φ38 |

ー |

| さく孔速度 |

360㎜/min |

△ |

800㎜/min |

〇 |

| さく孔深さ |

2500㎜ |

ー |

2500㎜ |

ー |

| ブーム数 |

9 |

△ |

6 |

〇 |

| さく孔サイクルタイム |

120min |

△ |

98min |

〇 |

| コンプレッサ必要馬力 |

500PS |

ー |

500PS |

ー |

| 水タンク容量 |

5.0㎥ |

△ |

4.0㎥ |

〇 |

| オペレータ人数 |

9人 |

△ |

6人 |

〇 |

| 設備購入費 |

ー |

△ |

ー |

〇 |

| 硬岩掘削難易 |

ー |

△ |

ー |

〇 |

ブーム可動範囲が拡大したことで、ドリフタ数を9台から6台に減らし、ライトドリフタからヘビードリフタに変更することによって、硬岩に対応してさく孔時間を短縮し、省人化・省力化を実現しました。

1972年以降の上越、東北新幹線工事用に、F11の各部品の強度を高めた、性能向上型ライトドリフタF12もD95と同時に発売されましたが、大断面施工と人手不足にはヘビードリフタD95搭載ジャンボが以降の主力となり、ライトドリフタは大断面用ジャンボに搭載されなくなります。

現在の最新式ジャンボは、可動範囲が広い大型ブームに高性能油圧ドリフタを搭載し、全自動で短時間にさく孔を終了します。

表5 鉄道トンネルとドリルジャンボ仕様

| トンネル名 |

新清水トンネル |

北陸トンネル |

大清水トンネル |

南アルプストンネル |

| 路線 |

国鉄 上越線(下り線) |

国鉄 北陸本線 |

国鉄 上越新幹線 |

JR東海 中央新幹線 |

形式 |

狭軌 単線 |

狭軌 複線 |

標準軌 複線 |

超電導リニア 複線 |

| 断面積 |

30㎡ |

64.5㎡ |

80.5㎡ |

100㎡ |

| ドリフタ |

ASD35 |

ASD35 |

D95 |

HD250 |

ブーム数

ジャンボ形式 |

11ブーム

ガントリージャンボ |

21ブーム

ガントリージャンボ |

19ブーム

ガントリージャンボ |

全自動3ブーム

ホイールジャンボ |

| 1ブーム当たり断面積 |

2.8㎡ |

3.1㎡ |

4.2㎡ |

33.3㎡ |

| オペレータ人数 |

11人 |

21人 |

19人 |

1人 |

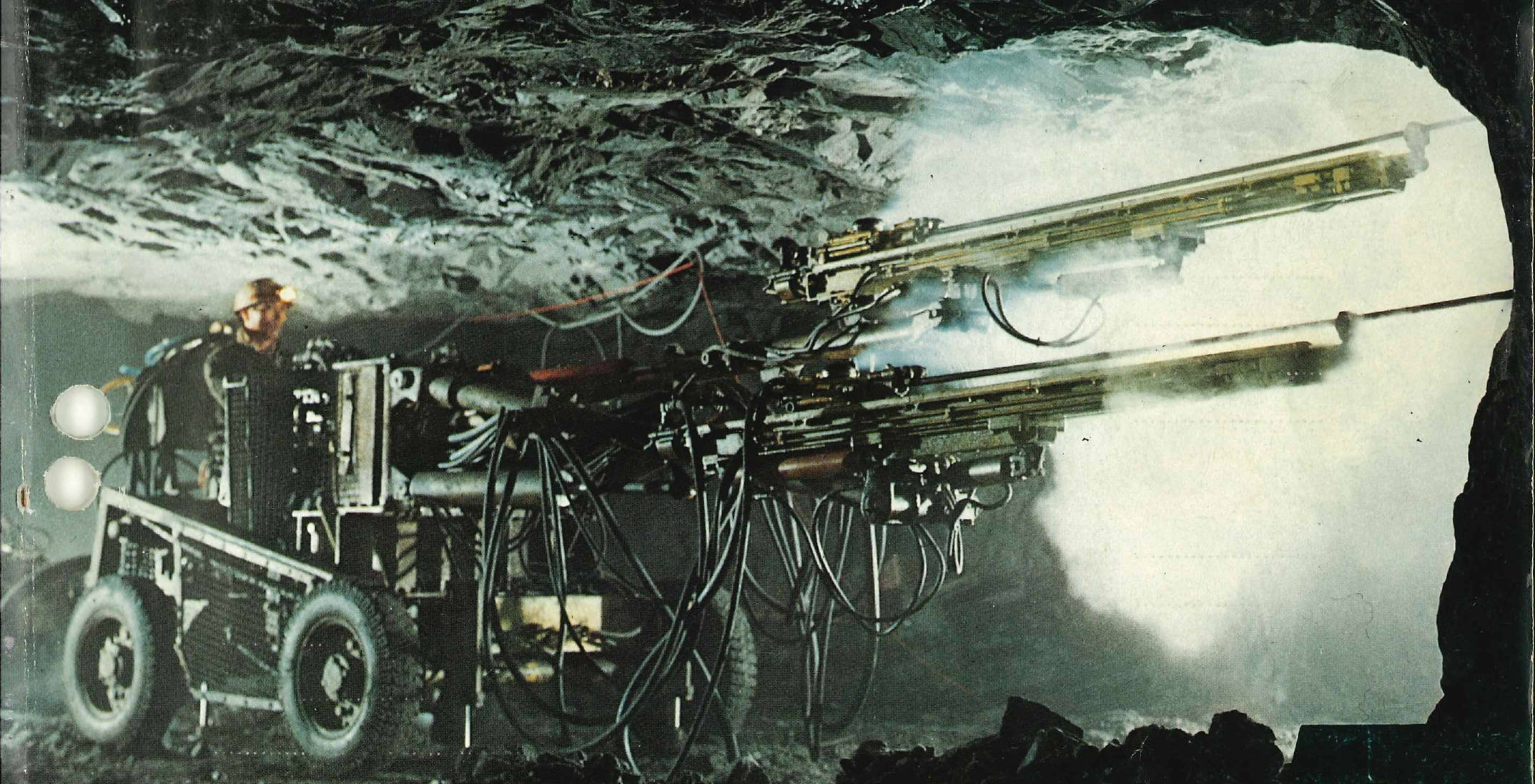

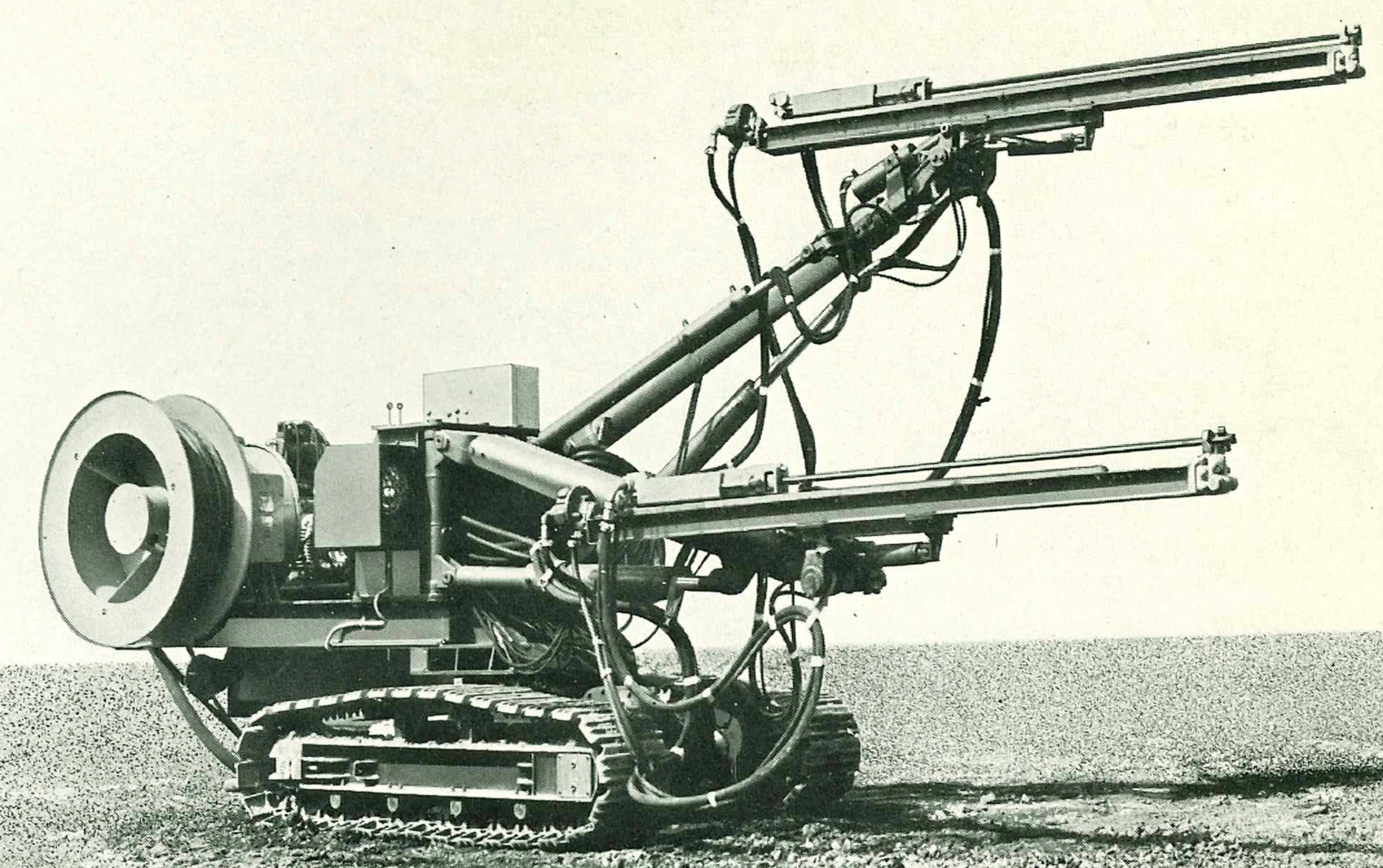

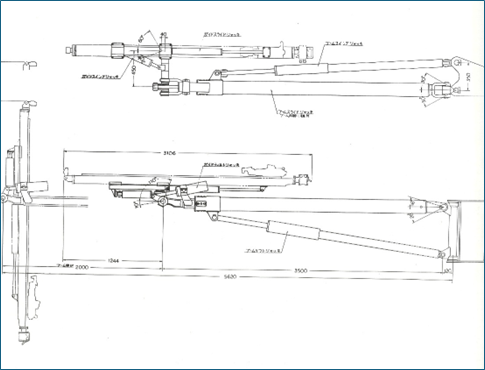

D95は、狭軌単線坑や作業用斜坑、導水用トンネルを2台でカバー出来ました。さらに、小山工場製油圧ショベル(0.18㎥級 FH2型)のトラックユニットに架装された自走式2ブームクローラジャンボ(トンネルエース)も開発され、高崎工場で200台以上製造されました。走行モータを作動させる油圧ポンプは、当初、電動モータ駆動でしたが、後にエンジン駆動化され、更に機動性が向上しました。

D95x2台搭載したトンネルエース3)

D95x2台搭載したトンネルエース3)

参考文献:

1)「山陽新幹線4.トンネル工事の計画と施工 吉村恒 藤井浩」土木工事施工例集 1972年版 4 (トンネル 地下鉄道編)土木施工編集委員会 編

2) ASDニュース Vol.44、1969.11、古河鉱業 機械事業部 高崎工場

3) ASDニュース Vol.45、1972.6、古河鉱業 機械事業部 高崎工場

TOP